事例/実績 一覧

三葉電熔社はお客様のご要望を満たせるシステムを設計・製作します。

-

MIG/MAG溶接

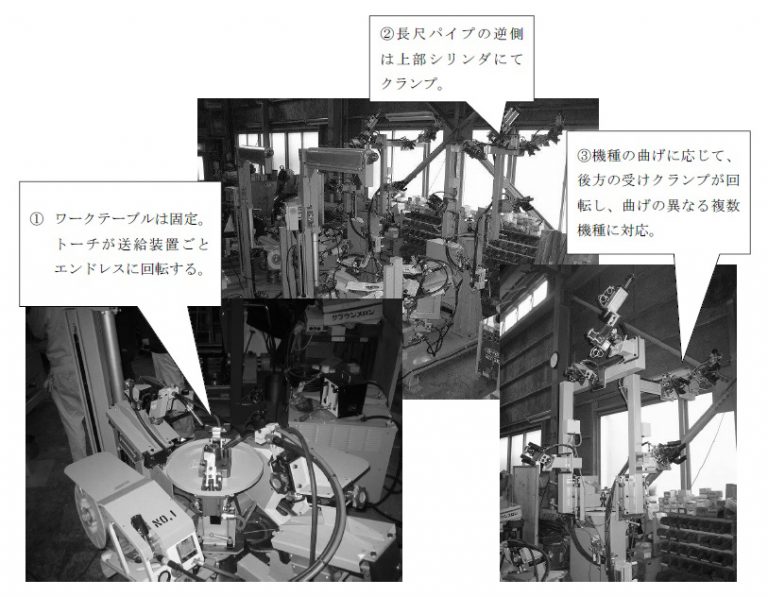

長尺パイプを安定的に円周溶接したい

MIG/MAG溶接

長尺パイプを安定的に円周溶接したい

-

MIG/MAG溶接

トーチ回転からワーク回転に変更し、省スペース、低コスト化したい

MIG/MAG溶接

トーチ回転からワーク回転に変更し、省スペース、低コスト化したい

-

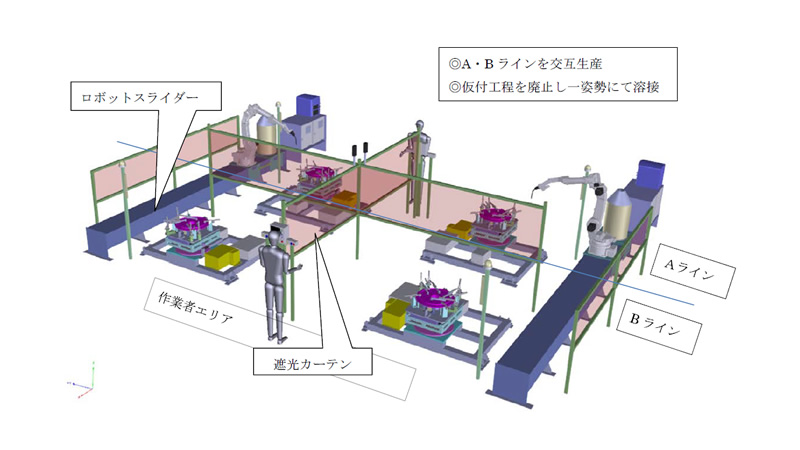

MIG/MAG溶接

機種追加時に、動作順序設定ソフトや治具の追加をしたくない

MIG/MAG溶接

機種追加時に、動作順序設定ソフトや治具の追加をしたくない

-

MIG/MAG溶接

非常に薄い(ex.0.25mm)母材

MIG/MAG溶接

非常に薄い(ex.0.25mm)母材

-

MIG/MAG溶接

もっと自由度を確保したい。ポジショナーを上下に移動させたい。

MIG/MAG溶接

もっと自由度を確保したい。ポジショナーを上下に移動させたい。

-

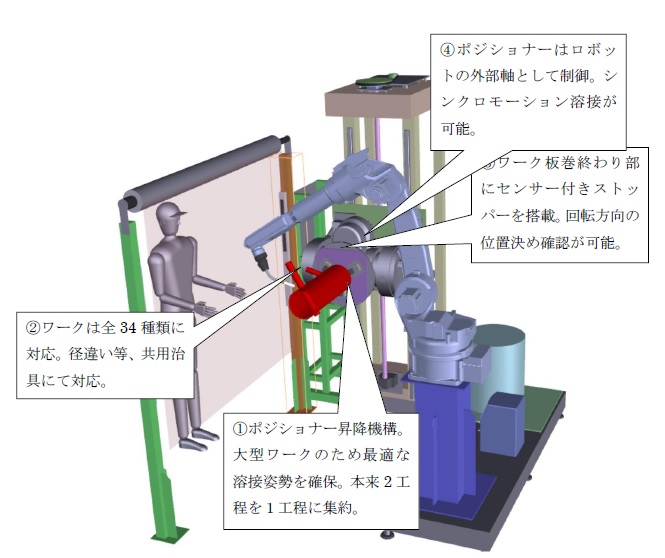

MIG/MAG溶接

大型部品の仮付・本溶接×2姿勢のハンド溶接を自動化したい

MIG/MAG溶接

大型部品の仮付・本溶接×2姿勢のハンド溶接を自動化したい

-

MIG/MAG溶接

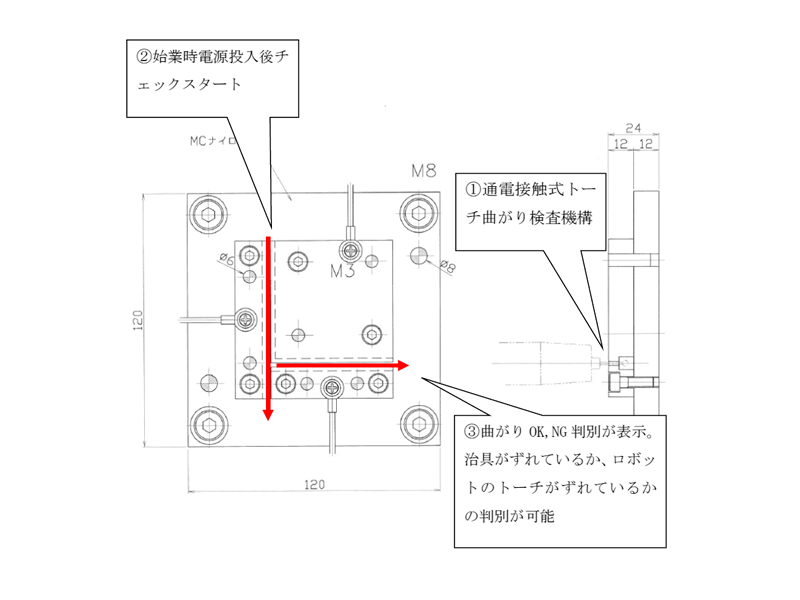

トーチの曲がりなどによる溶接ずれを防止したい

MIG/MAG溶接

トーチの曲がりなどによる溶接ずれを防止したい

-

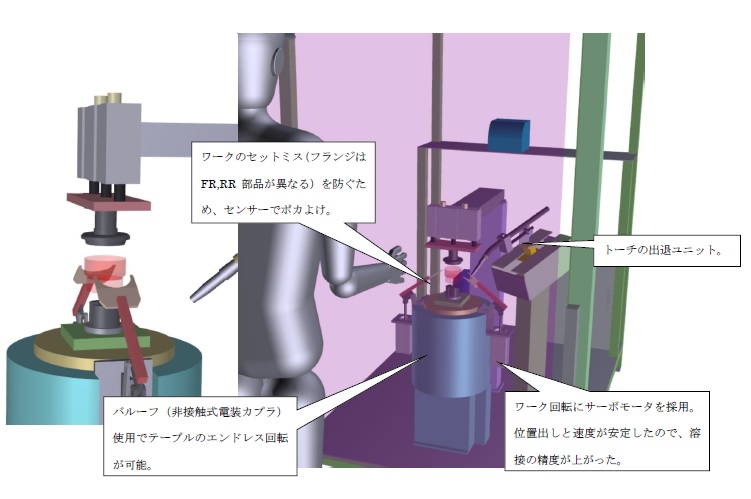

TIG溶接

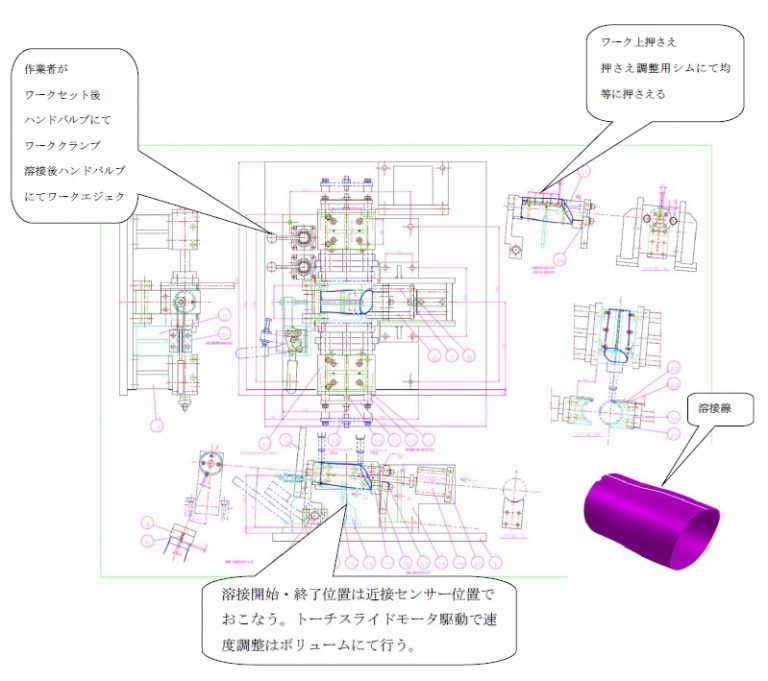

溶接は自動化で、安価で簡素な溶接設備が欲しい

TIG溶接

溶接は自動化で、安価で簡素な溶接設備が欲しい

-

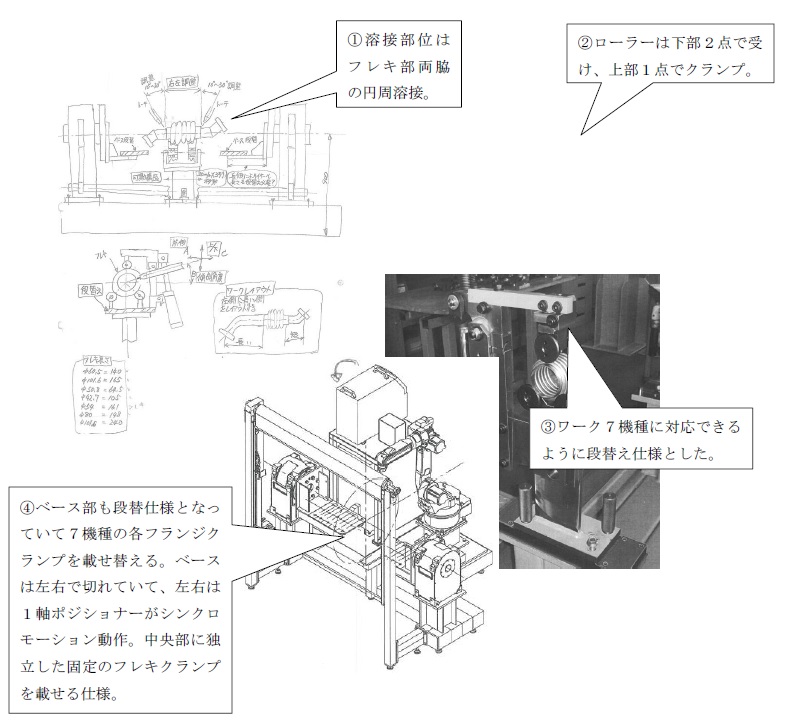

TIG溶接

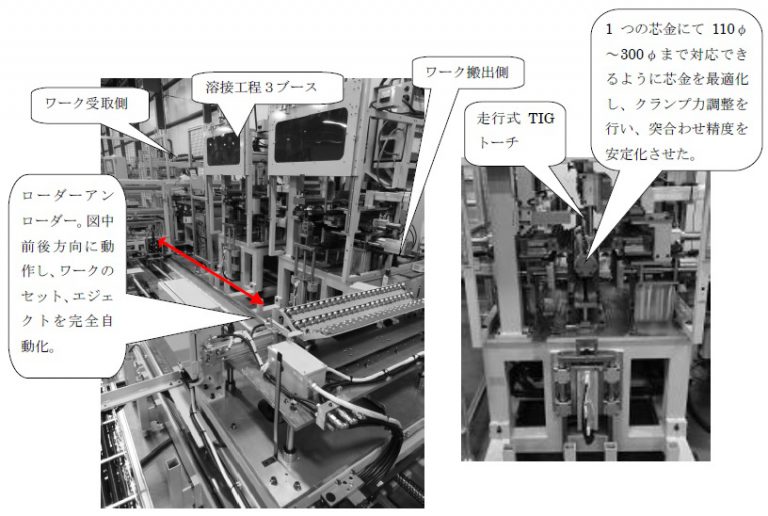

治具共有化、段取り替えなしで全自動化したい

TIG溶接

治具共有化、段取り替えなしで全自動化したい

-

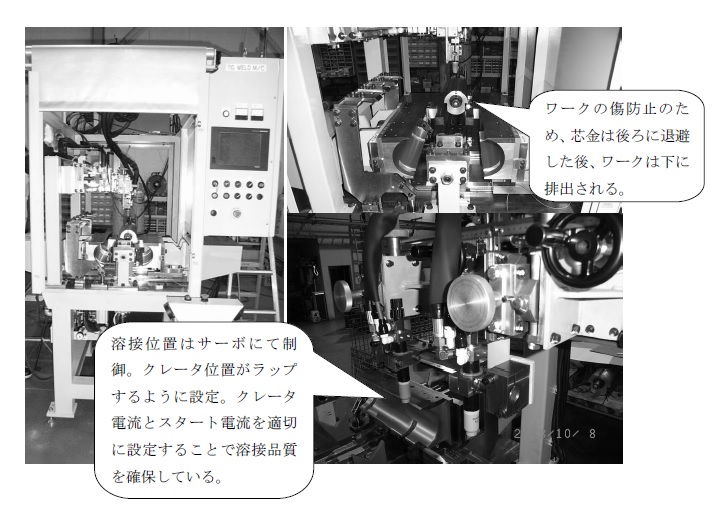

TIG溶接

溶接時間を半減したい(トーチ増設)

TIG溶接

溶接時間を半減したい(トーチ増設)