MIG/MAG溶接大型部品の仮付・本溶接×2姿勢のハンド溶接を自動化したい

仮付け・本溶接×二姿勢のハンド溶接を全自動化、1姿勢連続溶接化。

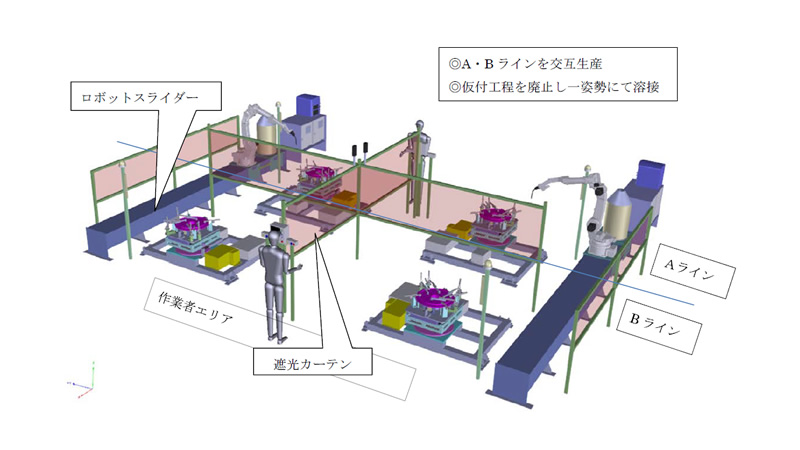

ロボットはスライダーに乗って移動。溶接工程の自動化、省人化。

MIG/MAG溶接大型部品の仮付・本溶接×2姿勢のハンド溶接を自動化したい

ロボットはスライダーに乗って移動。溶接工程の自動化、省人化。

熟練溶接工による仮付け・本溶接×二姿勢のハンド溶接を、ロボットによる1姿勢連続溶接へ全自動化。

ロングリーチロボット×2台、スライダー×2台、インデックステーブル4台のシステム構成。

ロボット導入により、生産性大幅アップ&省人化を実現。

タクトタイムが70%短縮(生産数量/日が5倍)

以前は、作業者がワークにガバリをセット→溶接→裏返してガバリをセット→溶接。という流れだったのが、ロボットが一方向からの溶接、ガバリセットの必要も無くなった。

大型ワークは熟練溶接工が二人がかりで溶接をしていた。

今はオペレータ一人が対応。

しかも溶接経験のない人でも操作可能で、品質は均一化。

生産数量の5倍化と、1/2の省人化により、生産コストを大幅に削減できた。