スポット溶接打痕周りの溶接焼けをなくしたい

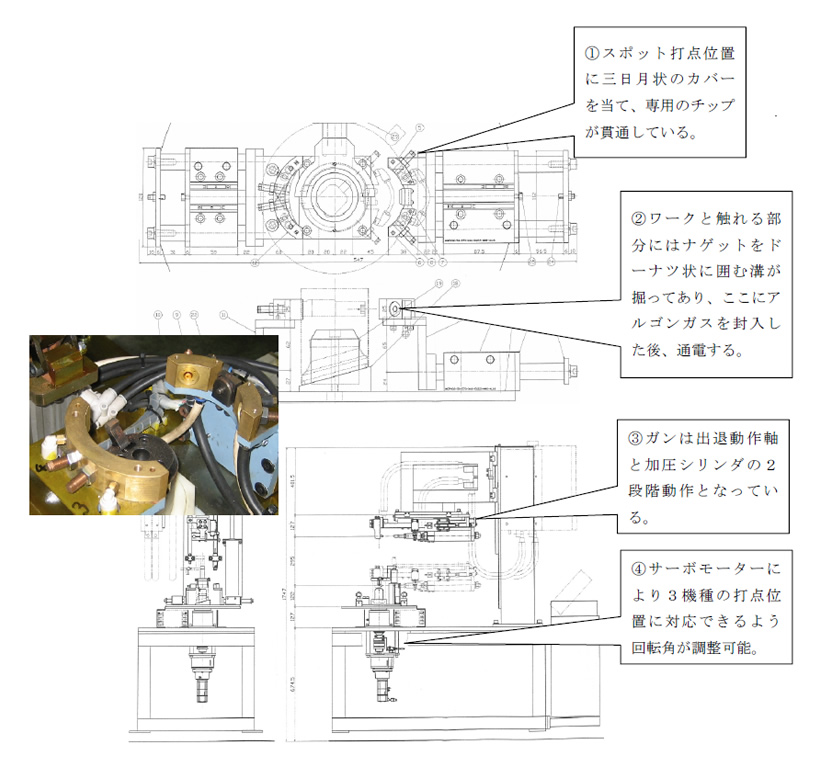

マフラーフィニッシャパイプ スポット溶接装置

アルゴンガスをワークの中に溜めることで打点周辺に焼けを防止。打痕周りの溶接焼けなしにより、後工程を削減。

スポット溶接打痕周りの溶接焼けをなくしたい

アルゴンガスをワークの中に溜めることで打点周辺に焼けを防止。打痕周りの溶接焼けなしにより、後工程を削減。

マフラーのフィニッシャパイプのスポット溶接機。従来はスポット溶接後に後工程で研磨工程があり、焼け後を取り除いていた。本溶接法を実施する事でそれが不要となる。アルゴンガスをチップ先端とワークの中に溜めることで打点周辺に発生する焼け(変色)を防止できる。

溶接ポイントは1工程にてリングFR部の溶接、2工程にてリングRR部のスポット溶接を行う。

①BODY SUS304 t0.6 φ84.2 PIPE (外径研磨の外観商品)

②RING FR t1.0

③RING RR t1.0

従来まではスポット溶接後に焼けを取り除くため、後工程にて研磨作業を行っていたが、それが不要になった。アルゴンを封入し手からは焼けは一切発生しなくなった。

後工程の人員の削減が可能となったため、その分コストダウン。

また治具の段替えにより3機種に対応でき、いずれも品質は作業者に依存せず均一化することが可能となった。

これにより歩留りを10%改善することができた。