プラズマ・レーザー溶接治具共有化・段替なしで、多品種少量生産をしたい

円筒突合せのプラズマ溶接

トンネル式(ワーク自走・ワーク毎の治具が必要)からトーチが移動する仕様に変更。多品種対応・低価格化を実現。

プラズマ・レーザー溶接治具共有化・段替なしで、多品種少量生産をしたい

トンネル式(ワーク自走・ワーク毎の治具が必要)からトーチが移動する仕様に変更。多品種対応・低価格化を実現。

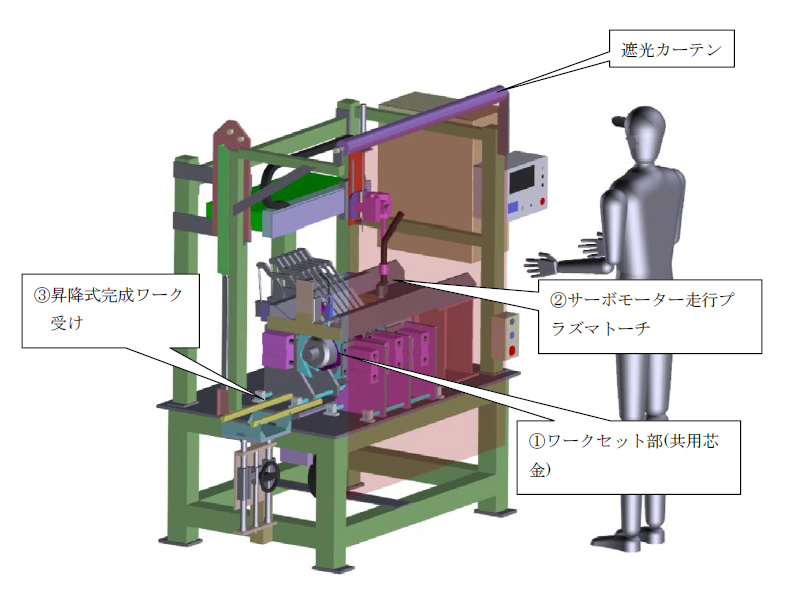

ステンレス円筒突合せのプラズマ溶接装置。

ワークは固定で、トーチが走行し、溶接する。

ワーク径ごとの治具不要、共通芯金にて多品種生産できるため段取り替えなし。

サーボモータ仕様で溶接品質向上。

車種追加の設定も容易に行えるようになった。

φ200~φ238 L=151.4~L=162.5 SUS432 t1.5

ワーク移動方式から、トーチ移動方式に変更したことで、ワークの移動スペースが必要なくなり、省スペース化につながった。

トーチ移動式に変更したため、ワーク毎の治具製作コストが不要になった。