成形機任意形状の成形をしたい

薄板ブランク材の任意形状(真円及び楕円・任意の多角形)成型

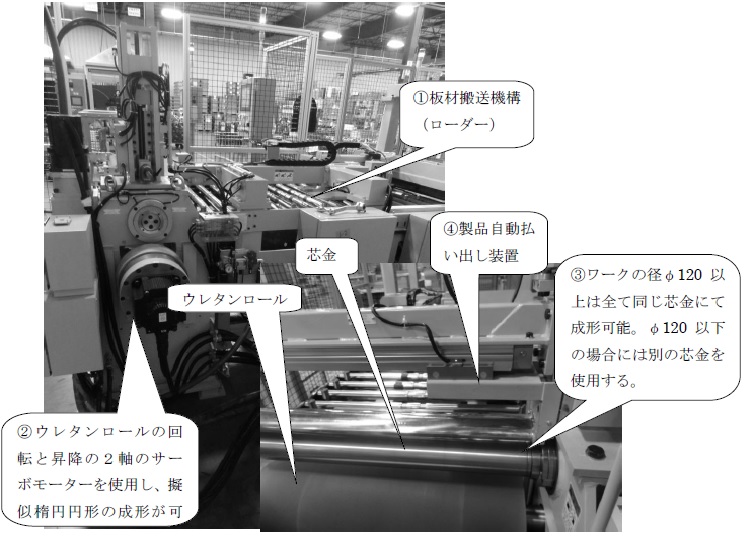

2軸サーボモータ、ウレタンロールとアジャストロール機構とで擬似楕円。2本ロール式ローリング装置。

成形機任意形状の成形をしたい

2軸サーボモータ、ウレタンロールとアジャストロール機構とで擬似楕円。2本ロール式ローリング装置。

実績―板厚0.6~1.0㎜ ステンレス

(施工範囲)¢110~¢300㎜

L150mm~750mmローダーアンローダー

製品のロール断面形状が変わっても、成型加工のNCプログラムを呼び出すことで、ロール段替えがなくなり、生産性がアップした。

施工範囲が¢110~¢300㎜まで広いため、一台の機械での加工範囲が広がり、その結果、従来、二台必要だった機械が一台で済むようになった。

オートローダー・アンローダーを設けることで、無人化が可能となり、生産費コストが削減できた。