MIG/MAG溶接非常に薄い(ex.0.25mm)母材

エキマニパイプ円周溶接機(パイプフランジ溶接機)

アルゴン、CO2混合比率50% 50%にてワイヤをドロドロに溶かし、盛り込む。ほぼ、真横狙いで母材を溶かさない。

MIG/MAG溶接非常に薄い(ex.0.25mm)母材

アルゴン、CO2混合比率50% 50%にてワイヤをドロドロに溶かし、盛り込む。ほぼ、真横狙いで母材を溶かさない。

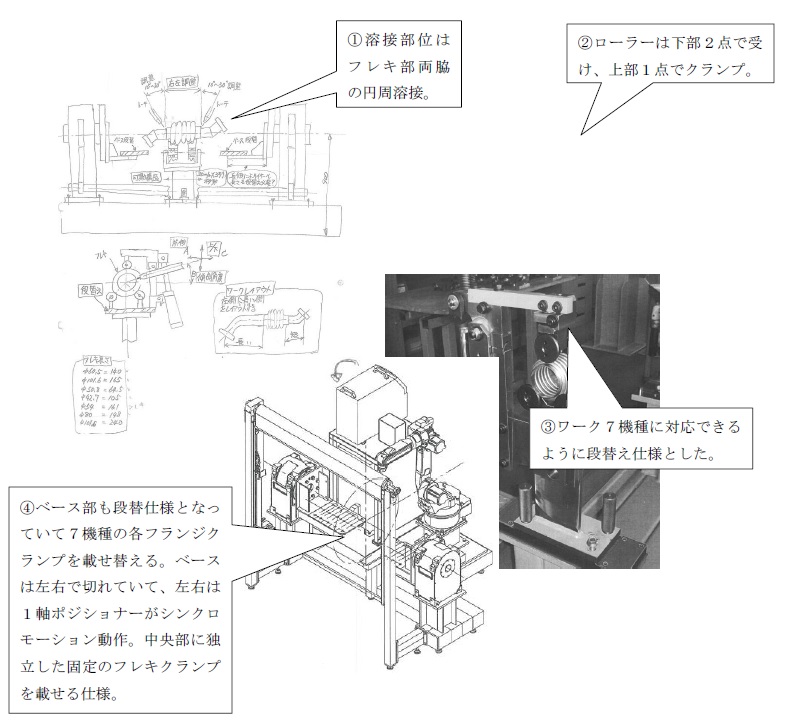

マフラーのフレキ部分をローラーで支持し、回転しながら円周溶接する装置。フランジのクランプ部は左右に設置した1軸ポジショナーがシンクロモーションにて同期しながら回転し、その回転中心がワーク、フレキ部の中心と一致するように回転する。

パイプ部 SUS409L φ60.5 t1.5

フレキ部 SUS304 (内径)φ60.8 t0.2×2枚重ね

事前にトライを実施し、Ar80% CO2 20%で溶接トライを行ったが、ワークの溶け落ちが発生し、機密性を保てないピースが発生したが、Ar50% CO2 50%とガスの混合比を調整し、狙い方向を横方向に定め溶接条件を適切に設定する事で、7種のワークそれぞれに対し機密性を保った安定的な溶接が可能になった。

※但しこの溶接方法はMAG溶接設定の電源をCO2溶接に近い方法で、ビードを流して無理やり盛る。(母材を溶かさない)という方法で、結果としてブレージングに近い手法となる。電源メーカー見解としては組織の変化等が考えられるので保障は出来ないという見解となっています。

※適用をご検討の際には十分なトライと検証をお願いいたします。

フランジクランプ部は、他治具からの流用を可能にしたことにより治具を新たに設計、製作するコストは削減された。