MIG/MAG溶接トーチ回転からワーク回転に変更し、省スペース、低コスト化したい

フランジとパイプの専用溶接機

テーブルエンドレス回転で、マシンタクト13%削減。ロボットよりも省スペース化。低コストを実現。

MIG/MAG溶接トーチ回転からワーク回転に変更し、省スペース、低コスト化したい

テーブルエンドレス回転で、マシンタクト13%削減。ロボットよりも省スペース化。低コストを実現。

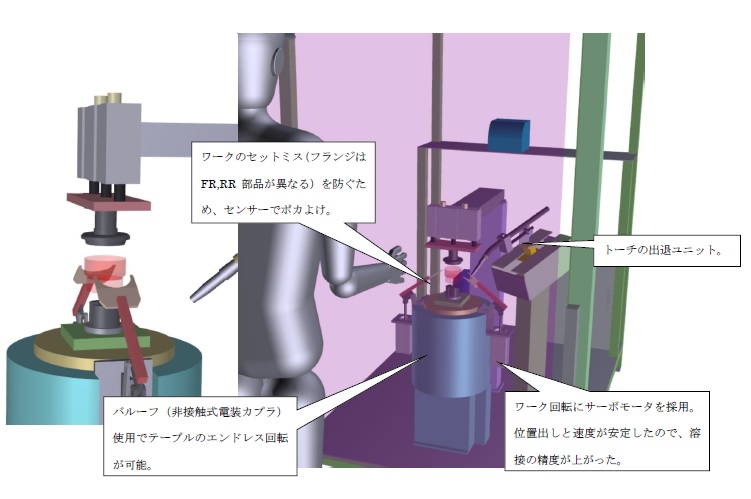

フランジとパイプを溶接する自動機。

トーチ固定でワークが回転する。

サーボモータ仕様により、速度・位置出しが安定。

テーブルエンドレス回転で、マシンタクト13%削減。

<実績>

ワーク① フランジ t9.0mm SS400

ワーク② インレットパイプ t1.5mm SUS436L φ60mm

①と②を円周溶接。

エンドレス回転のため、マシンタクト13%削減。

ロボット装置と比較して、省スペース化を実現。

ロボット装置と比較して、コストを抑えることが出来た。