TIG溶接治具共有化、段取り替えなしで全自動化したい

薄板円筒の突合せTIG直線溶接

ナメ付け-1つの金型で冶具を共有化して全自動化。段替え無し。

TIG溶接治具共有化、段取り替えなしで全自動化したい

ナメ付け-1つの金型で冶具を共有化して全自動化。段替え無し。

<実績>

板厚0.6~1.0㎜ ステンレス

(施工範囲)

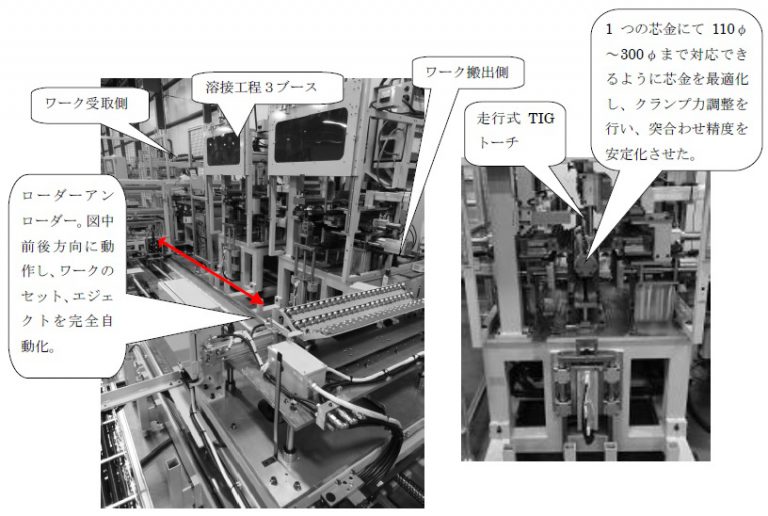

¢110~¢300㎜→自動化設備としては、施工範囲が広い

L150mm~800mm

ローダーアンローダー

製品が変わっても、ひとつの芯金を共有化することができた。

そのため、芯金の段取り替えが無くなり、生産性がアップした。

施工範囲が¢110~¢300㎜まで広いため、一台の機械での加工範囲が広がり、その結果、従来、二台必要だった溶接機械が一台で済むようになった。

従来は二台を一人で掛け持ち。

無人化により、省人化ができ、生産費コストが削減できた。