スポット溶接マルチスポット溶接のタクトタイムを半減し、省スペース化したい

触媒コンプ工程におけるスポット溶接のタクトタイム半減を実現。

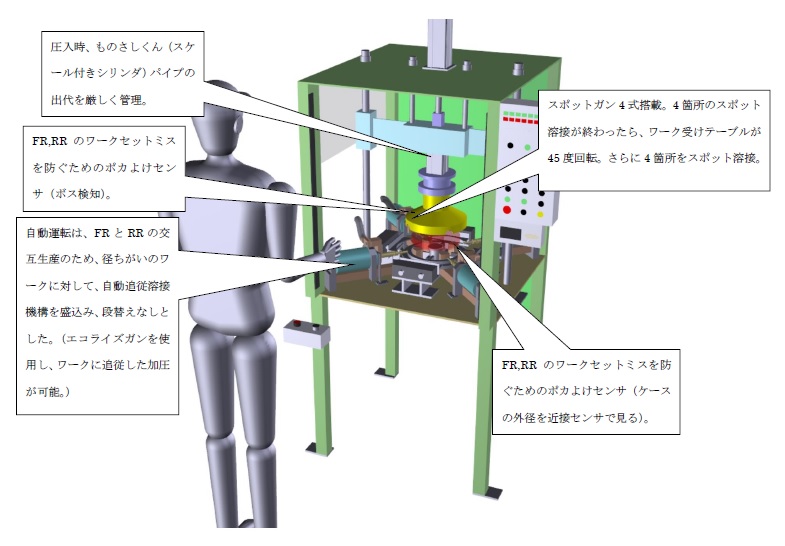

触媒ケースに仕切り板を圧入後、ガン4式で4箇所スポット溶接後、テーブルが45度回転後、4箇所をスポット溶接。

スポット溶接マルチスポット溶接のタクトタイムを半減し、省スペース化したい

触媒ケースに仕切り板を圧入後、ガン4式で4箇所スポット溶接後、テーブルが45度回転後、4箇所をスポット溶接。

触媒ケースに、仕切り板を圧入後、マルチスポット溶接。

マルチトランス、タイマを2式搭載し、同時に対角2箇所をスポット溶接できる。

ガン4式で4箇所をスポット溶接後、テーブルが45度回転。

残りの4箇所をスポット溶接。合計8箇所スポット溶接。

タクトタイム半減を実現。

段取り替えなしで、フロント・リアの生産可能。

<実績>

ワーク① アウターケース t1.5mm SUS432

ワーク② バッフルSUB ASM t1.5mm SUS432

①と②を圧入+スポット溶接(8箇所)

治具の共有化によりFR、RRを1つの設備で生産できるようになった。