プラズマ・レーザー溶接高精度のレーザー溶接がしたい

薄板円筒の突合せ高精度レーザー溶接

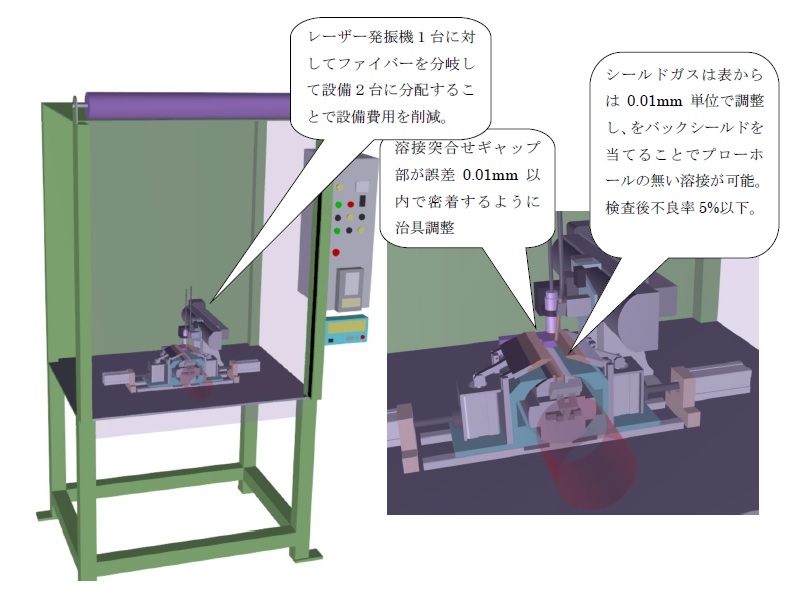

クランプの仕方の創意工夫により、突合せ精度を0.01mmに高め、溶接品質を高く保つ。

プラズマ・レーザー溶接高精度のレーザー溶接がしたい

クランプの仕方の創意工夫により、突合せ精度を0.01mmに高め、溶接品質を高く保つ。

溶接設備2台、レーザー1台の設備構成。クランプの仕方の創意工夫により、突合せ精度を0.01㎜に高め、溶接品質を高く保つ。その結果、ブローホール検査後の不良率5%以下を実現。

<実績> 板厚0.32㎜(施工範囲)¢121㎜/¢138㎜

L142mm</p>

→ブローホールが無い。

溶接品質がビードアンダーカット・ビード盛り上がりビード凹凸0.02mm以下にすることができた。ブローホール検査後の不良率5%以下を実現。

→500Wレーザー一台・溶接設備2台の設備構成で、ひとつのレーザーを2分岐して連続溶接を可能にしたことで、設備コスト削減することが出来た。